Morteros para el revestimiento de muros en interiores y exteriores.

Compuestos principalmente por cemento, aditivos y/o cal.

Se definen, caracterizan y clasifican según la norma UNE – EN998 – 1:2010

COMPOSICIÓN

Estos morteros tienen formulaciones que pueden llegar a ser muy complejas, con componentes especiales que le confieren sus propiedades específicas.

Sus componentes principales son:

Ligantes inorgánicos: El cemento es el principal componente, responsable del fraguado y endurecimiento hidráulico del producto. También pueden utilizarse cementos aluminosos, yesos especiales e hidróxido cálcico para conferir propiedades de fraguado, endurecimiento y secado rápido. También puede utilizarse cal apagada para conferir propiedades especiales de trabajabilidad.

Ligantes órganicos: Son polímeros orgánicos en forma de polvo redispersable en agua y se utilizan para conferir deformabilidad, cohesión interna, resistencia a altas temperaturas y capacidad adherente sobre soportes especiales.

Áridos: Se utilizan áridos calizos y silíceos de alta calidad y de granulometría seleccionada y controlada, siendo los tamaños máximos de 0,8 mm.

Aditivos: Retenedores de agua: Se utilizan para evitar la desecación de los morteros frescos en tiempo caluroso y/o en contacto con piezas muy absorbentes, controlando la hidratación del cemento, modificando además la viscosidad y reología de los morteros.

Espesantes: Son modificadores reológicos que minimizan la tendencia al deslizamiento de los productos en fresco, mejorando al mismo tiempo la trabajabilidad de los mismos.

Plastificante: Se utilizan para reducir el agua de amasado y fluidificar el producto en fresco, mejorando la trabajabilidad del mismo.

Cargas ligeras: Son cargas inertes y de baja densidad con una granulometría, como máximo equivalente al árido utilizado, y cuya función es reducir la densidad del producto, aumentar su rendimiento y mejorar su trabajabilidad en la aplicación del mismo.

Otros aditivos: como hidrofugantes, antiespumantes, acelerantes y retardantes de fraguado, compensadores de retracción, etc.

CARACTERíSTICAS

TRABAJABILIDAD

La masa fresca debe mostrar una plasticidad adecuada que permita una fácil aplicación con la herramienta de mano o proyección con máquina.

GRANULOMETRÍA

El mortero debe de tener un tamaño máximo de partícula y una curva granulométrica correcta que dé al producto una buena trabajabilidad. Para productos de terminación, la granulometría estará entre 1 y 3 mm para fratasados, raspados y rústicos.

TIEMPO DE TERMINACIÓN

El tiempo de puesta en servicio tendrá que ser el mínimo posible adaptado a sus condiciones de uso.

RENDIMIENTO

El mínimo consumo de material posible por unidad de superficie.

DURABILIDAD

Mantenimiento de sus propiedades (adherencia, resistencia mecánica, resistencia a la abrasión, hidrofobicidad,…) en función del tiempo y dependiendo del ámbito de utilización.

DEFORMABILIDAD

Característica por la que los morteros deben absorber los cambios dimensionales y movimientos estructurales de los soportes de colocación en la medida de lo posible. Indicar que los morteros cementosos son rígidos y con una deformabilidad baja.

HIDROFUGACIÓN

Los productos deben tener capacidad de difusión del vapor de agua, de modo que permita la evacuación de humedades, desde el interior a través de las superficies revestidas. También mostrar la mínima absorción de agua posible, de modo que se impida la penetración de agua a través del cerramiento.

ESTÉTICA

El aspecto estético de los revestimientos se consigue mediante las terminaciones decorativas, que dependerán del tamaño del árido y de la técnica de terminación.

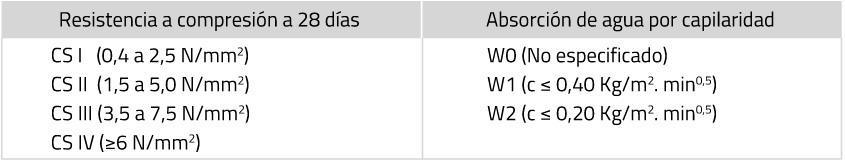

CLASIFICACIÓN Y DEFINICIÓN DEL REVOCO SEGÚN UNE-EN998-1: EN998-1 GP-CSIII-W1

CONDICIONES ANTES DE APLICAR UN REVOCO

PREPARACIÓN DEL SOPORTE

Los soportes que vayan a recibir revocos cementosos deben de cumplir las siguientes condiciones:

Se tiene que eliminar cualquier sustancia que pueda impedir una correcta adherencia como: polvo, eflorescencias de sales solubles, restos de grasas, de aceites desencofrantes, de pinturas y de yesos. Si las sustancias contaminantes están fuertemente adheridas, se puede realizar un tratamiento mecánico mediante picado, lijado, aire a presión, chorreo de arena o mediante agua caliente a presión.

El soporte, una vez limpio, se comprueba que tiene solidez, resistencia superficial y cohesión. Además, siempre debe tener una resistencia a la compresión superior a la del mortero de revoco a utilizar. Si el soporte es débil en toda la superficie, se tiene que eliminar por completo o consolidar, adecuadamente, con alguna imprimación penetrante endurecedora.

Todo soporte tiene que ser estable intentando que tenga la mínima posibilidad de movimientos y cambios dimensionales debidos a retracciones por secado y asentamientos estructurales siendo, en algunos casos, necesario aplicar capas para dejar zonas estables o juntas de movimiento para absorber deformabilidades. Las zonas donde existen grietas o son zonas potenciales de aparecer se han de proteger con mallas de refuerzo.

Existen unos tiempos prudenciales de espera tras la realización de una costrucción y antes de aplicar un revoco cementoso:

Sobre revocos de mortero cementoso: > 28 días

Fabrica de ladrillo: > 28 días

Fabrica de bloque hormigón: > 2 meses

Hormigón en masa: > 6 meses

Uno de los temas más importantes, antes de aplicar un revoco cementoso sobre un soporte, es ver el grado de humedad residual del mismo, ya que el soporte no puede estar empapado de agua ni tener aportes continuos de humedad. En ese caso se tendrá que sanear y aislar dicho soporte antes de realizar el revoco cementoso. El exceso de humedad en soportes de elevada absorción, como ladrillo cerámico, puede dificultar la adherencia al mismo.

En el lado contrario, los soportes de elevada absorción y muy secos pueden causar la pérdida brusca del agua de la pasta fresca del mortero y generar falsos fraguados que traerán consigo pérdidas en los valores de resistencia y consistencia.

La rugosidad superficial es un parámetro a tener en cuenta ya que, soportes no absorbentes y muy lisos como el hormigón en masa, suelen necesitar de un puente de unión que facilite la adherencia y genere la rugosidad necesaria para la buena aplicación del revoco cementoso.

CONDICIONES AL APLICAR UN REVOCO

Los revocos de uso general (GP) se pueden aplicar en varias capas, teniendo en cuenta que la primera capa debe ser siempre menos resistente que el soporte y la siguiente capa debe tener una resistencia igual o menor a la anterior.

Cuando se utilizan revocos altamente hidrofugados (clase W2) se debe aplicar un puente de adherencia antes de aplicar la siguiente capa. Si el revoco es hidrofugado clase W1 se procederá igual al anterior o se aplicará la segunda capa antes de las siguientes 48 horas.

El espesor final de la capa de revoco dependerá del tipo de material.

Para un material como GP-CSIII-W1 no se podrá exceder de 20 mm de espesor de capa total, con las siguientes opciones:

Espesor mínimo: > 5 mm.

Aplicando en 2 capas: > 15 mm.

Aplicando en 3 capas: > 20 mm.

Las mallas de refuerzo, se han de aplicar en puntos singulares y con las siguientes recomendaciones en la aplicación:

· Tienen que ser de fibra de vidrio o mineral resistente a los álcalis cumpliendo con la norma UN-EN13658-1/2

· Han de tener una resistencia a la tracción en las direcciones de trama y urdimbre superior a 1500 N/5 cm.

· La luz de la malla no tiene que superar 25 x 25 mm.

· En los encuentros de dos soportes diferentes se ha de aplicar malla de refuerzo solapando a cada lado del soporte en 20 cm.

· Se han de reforzar con malla los puntos singulares sujetos a tensiones como: aristas de ventanas, puertas , esquinas (perfiles con bandas laterales de malla), etc.

· Para que este bien aplicada, tiene que estar embutida en el tercio intermedio de la capa total del revoco más próxima al soporte que a la terminación final. Nunca tiene que estar pegada al soporte (perdería superficie de adherencia la capa de revoco) ni en la parte final de la capa cercana a la terminación del revoco (perdería poder de armadura sobre el soporte).

· Es aconsejable reforzar todas las zonas, esquinas de muros, marcos de ventanas, etc. Para ello existe una amplia oferta de perfiles con malla de refuerzo.

· Es imprescindible y necesario hacer coincidir las juntas de dilatación del mortero, en las que se colocarán dos junquillos metálicos unidos por un sellante elástico, con las juntas de dilatación estructurales del soporte.

· En los encuentros entre soportes de diferente naturaleza se pondrá una junta de trabajo mediante junquillos.

· Se deberan realizar despieces mediante la colocación de perfiles de 2-3 m en horizontal y 6-7 m en vertical.

Existen dos tipos de puentes de adherencia que se suelen utilizar antes de la aplicación de un revoco.

Imprimaciones penetrantes (Endurecedores): Se utilizan para soportes porosos que con su aplicación facilitan el endurecimiento del soporte y hace que el soporte no absorba el agua del revoco en pasta, de una manera brusca.

Promotores de adherencia superficial: Se utiliza para soportes muy poco absorbentes o lisos para facilitar la adherencia del revoco. Estos puentes de adherencia tiene que ser rígidos pero, a su vez, tienen que tener una alta pegajosidad superficial por lo que, en ocasiones se recomienda mezclarlos con cemento para conferirles la rigidez necesaria.

En el caso que no sean rígidos, conferirá al revoco la adherencia necesaria pero con una deformabilidad que el revoco no soportará y se traducirá en la creación de fisuras aún a pesar de estar bien adherido.

Los revocos que se seleccionen para zonas de exposición a lluvias tendrán que ser siempre hidrofugados, es decir, productos tipo W2 y W1.

Se aconseja el diseño de elementos arquitectónicos de protección para minimizar la acción de la lluvia sobre el revoco:

· En los vierteaguas el goterón debe estar situado a más de 40 cm de la pared.

· En superficies expuestas a la lluvia nunca se debe aplicar revocos en horizontal o con muchos grados de inclinación.

· Los muros deben de impermeabilizarse con una lámina por debajo.

Para minimizar la aparición de fisuras o grietas, se aconseja:

· Los soportes tienen que ser estables, por lo que, se aconseja respetar los tiempos de maduración de los mismos.

· Realizar las juntas de dilatación que exige la obra así como configurar las particiones necesarias.

· Tratar las superficies no adherentes por falta de porosidad así como las superficies muy porosas que pueden generar desecación en los morteros.

· Utilizar las mallas de refuerzo en puntos singulares y encuentros de diferencia de soportes así como aplicar dicha malla de forma correcta.

· Evitar la penetración de agua por remonte capilar en los revocos y hacia el interior de los muros, impermeabilizando la base de los mismos. Terminar el revoco por encima de la lámina impermeabilizante y a una distancia mínima de 15 cm del nivel del suelo.